Da impresora ao paciente, así son os ósos que van cambiar a medicina

Hai poucos inventos tan disruptivos como a impresión en 3D, coa que hoxe se fabrican xa roupa, xoguetes, pezas de coches ou fachadas de edificios. O Instituto de Cerámica de Galicia leva anos utilizando esta tecnoloxía para crear implantes e agora lanza unha nova empresa de ósos artificiais á carta para vítimas de accidentes e enfermos de cancro. A cerámica e a medicina entran xuntas nunha nova dimensión.

Non quixo darlle horas libres, pero o seu xefe pensou que a idea era o suficientemente interesante como para ceder a Charles Hull o laboratorio da empresa durante as noites e as fins de semana. Ultra Violet Products preparaba coberturas de mobles a partir do moldeado de resina e o enxeñeiro industrial de Colorado (EEUU) ao que todos chamaban Chuck cría que era posible ir máis aló e confeccionar obxectos aplicando a luz ultravioleta a capas de plástico superpostas. Tras case un ano de investigación e probas, en marzo de 1983 o traballador sacou á súa muller en pixama da cama para mostrarlle o resultado. “Díxome: Xa pode ser bo!”, lembraba Hull, entre risas, nunha entrevista na CNN trinta anos despois.

Si, era moi bo. Tiña nas mans unha copa de plástico negra grazas á primeira tecnoloxía de creación rápida de prototipos da historia. Chuck Hull é o pai da impresora 3D e da compañía que estreou a comercialización deste tipo de dispositivos que tanto están cambiado as formas tradicionais de fabricar case calquera cousa.

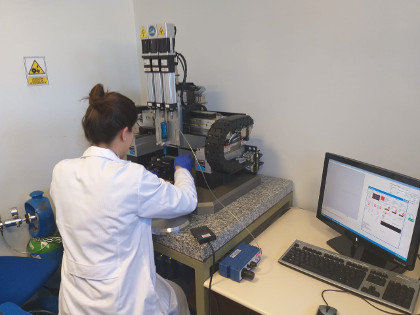

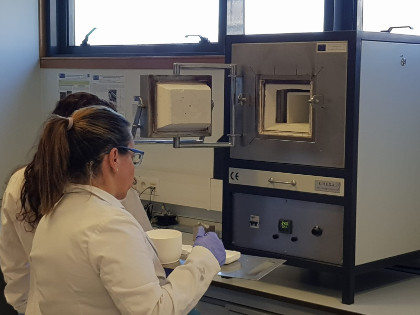

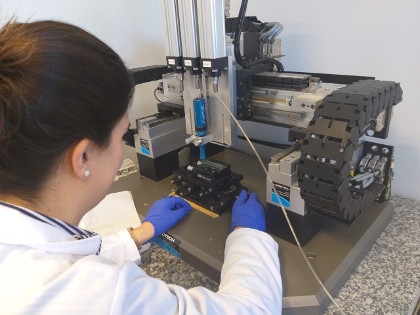

O seu enorme potencial fixo que tamén a medicina abrira de par en par as portas á tecnoloxía: audífonos, pezas dentais, próteses… e mesmo ósos e órganos artificiais. Un eido que coñece moi ben o Instituto de Cerámica de Galicia da Universidade de Santiago de Compostela (USC), que ultima o lanzamento da spin-off Matprint para vender implantes a medida destinados á rexeneración ósea de vítimas de accidentes ou enfermos de cancro e catalizadores heteroxéneos realizados con impresión 3D. “No mercado xa hai moito feito con polímeros, pero apenas se avanzou en compostos de metais e cerámicas co brioprinting, que ten un gran futuro”, asegura Francisco Guitián, director do centro e líder do proxecto.

A nova cerámica

Xa antes de fundar o Instituto de Cerámica de Galicia en 1990, Guitián colaboraba con Sargadelos, unha das grandes referencias do sector. Naquel momento a cerámica era unha actividade artesanal e o obxectivo do centro, onde a metade do capital é público e a outra metade corresponde ás 26 industrias da Asociación para o Fomento da Investigación Cerámica en Galicia (Aficega), foi desde os seus inicios o impulso á I+D e á formación en ciencia e enxeñería de materiais.

Tres décadas despois, con 40 patentes, 160 publicacións e unha trintena de teses doutorais dirixidas, a cerámica pura representa só o 25% do balance do instituto. “O panorama cambiou moito e agora, coma en case todas as disciplinas, os campos mestúranse e o tirón vén dos materiais compostos e funcionais”, apunta o director.

Quinta spin-off

A aposta pola innovación e o coñecemento de primeira man das necesidades do mercado grazas á presenza das empresas na xunta de goberno permitiron ao instituto aproveitar os novos nichos de negocio que foron xurdindo en todo este tempo. En 1994 creou unha empresa de acumuladores de enerxía. Chegou a vender 75.000 unidades por ano, ata que en 2008 desapareceu a tarifa nocturna e o produto deixou de ter sentido. Neoker, adquirida por unha axencia do Goberno chinés, naceu en 2003 para dar saída ao descubrimento dun material cerámico apto para a industria aeroespacial e de defensa pola súa gran resistencia á calor. Con Mifibra, o instituto desenvolve fibras minerais con residuos de pedra. E con Keramat, fundada en 1999, fabrica implantes estándar de óso.

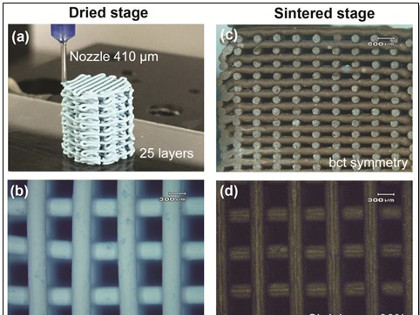

A experiencia acumulada en biocerámicas e a tecnoloxía 3D poñen as bases do novo proxecto que contou coa colaboración do Centro de Investigación Biolóxica e Materiais Moleculares (CIQUS). Cos mesmos materiais empregados en Keramat, autorizados para a comercialización en Europa e EEUU, Matprint fabrica “ósos artificiais” personalizados. “O traumátogo fai un TAC ao paciente e mándanos a imaxe tridimensional do defecto provocado por unha fractura ou un tumor –describe Guitián–. Cargamos a imaxe na impresora e elaboramos a peza axeitada, cos poros necesarios para que crezan as células óseas”.

A quinta spin-off do Instituto de Cerámica de Galicia deseña tamén catalizadores heteroxéneos, que son acelerantes de reaccións químicas para, por exemplo, facer medicamentos. Cal é o problema con eles? Adoitan utilizarse materiais pesados (cobre, paladio, platino, etc.) en po moi fino que hai que retirar na súa totalidade cando o produto está terminado. “É relativamente complicado facelo e a nosa alternativa son catalizadores a demanda que integran o metal sen que se solte –conta o máximo responsable do centro–. Despois da reacción recóllese cunhas pinzas e, ademais, é reutilizable”.

Proxección industrial

Matprint estará constituída como empresa antes do verán. O apoio do programa Ignicia da Consellería de Economía, Emprego e Industria, a través da Axencia Galega de Innovación (Gain), en colaboración coa Fundación Barrié, permitiu á futura spin-off a validación industrial da súa tecnoloxía. Este programa deseñado para facilitar o acceso ao mercado de proxectos de investigadores galegos e xerar novas empresas, patentes e emprego de alta cualificación, estalles a permitir dar o difícil salto do laboratorio á realidade. “É fundamental”, destaca Guitián. “Ademais dos recursos económicos, o Ignicia axuda a superar unha das dúas grandes barreiras que hai para entrar no mercado cando se emprende –engade–. Podes facer un produto estupendo, pero se descoñeces os custos para facelo a escala industrial ou a túa capacidade de produción, non vale de nada”.

A outra gran barreira, segundo o tamén profesor da USC, é vender, sobre todo nun sector no que hai que saber tanto de xestión empresarial como da tecnoloxía que vas comercializar. “Cando rematei a carreira fun aprender a Sargadelos e nos nosos paseos pola noite pola fábrica Isaac Díaz Pardo dicíame que non me deixase enganar pola miña condición de técnico –lembra Guitián–. Que as cuestións técnicas sempre tiñan arranxo, aínda que logo non fose viable económicamente; que aquí ou na China poden atoparse solucións para fabricar, con maior ou menor prezo; pero que o máis difícil de todo é vender. E tiña máis razón que un santo”.

Imaxes relacionadas

Premendo en calquera das imaxes vense, e poden descargarse, a tamaño completo.

Subscríbete vía RSS